Materialzufuhrmanagement nach Gewicht für ControlLogix® PLCs

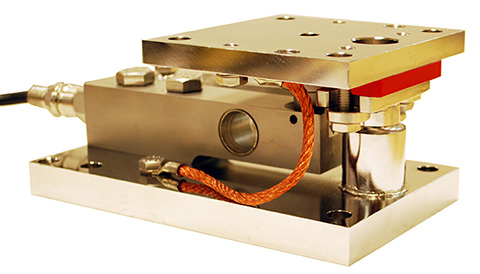

Das ControlLogix-Dosier-/Füllmodul HI 1756-nDF ist die einfache Lösung für eine Vielzahl von Materialzuführungsanwendungen, insbesondere dann, wenn Geschwindigkeit und Genauigkeit der Zuführung für den Prozess von größter Bedeutung sind. Das Modul dosiert, füllt oder dosiert Zuschlagstoffe, Granulate, Flüssigkeiten oder Gase und übernimmt den gesamten Zuführprozess.

Die interne Sollwertsteuerung wird näher an den Prozess herangeführt, indem sie aus der SPS in das Modul verlagert wird. Dadurch werden Zeitprobleme, die durch nicht-deterministische Meldungen entstehen, eliminiert. Zur Kompensation von Durchflussschwankungen während der Zuführung können Echtzeit-Sollwertanpassungen (Preact) von der SPS gesendet oder vom Modul berechnet werden. Die Module sind in Konfigurationen mit einer oder zwei Waagen erhältlich. Jede Waage ist mit zwei integrierten DC- oder AC-Relais ausgestattet, um schnelle und langsame Durchflussraten zu steuern.

Die HI 1756-nDF berechnet und überträgt Bruttogewicht, Nettogewicht und Durchfluss gleichzeitig. Nichtlineare Durchflüsse aufgrund unterschiedlicher Dichten und Kopfdrücke gehören der Vergangenheit an, da der prädiktive Algorithmus die Sollwertvorgabe des Systems automatisch anpasst.

Diese Module können unter Spannung ein- und ausgebaut werden, ohne dass andere Module im System (Racks) gestört werden. Dadurch ist es möglich, ein ausgefallenes Modul zu ersetzen, während der Rest des Systems weiterläuft. An der Vorderseite des Moduls befinden sich Statusanzeigen für den Fehlerstatus. Ein Statusblock liefert Informationen an den Prozessor zur Alarmierung und Fehlerbehebung.

Besuchen Sie unsere Fallstudien oder Anwendungshinweisefür weitere Informationen zum Materialzufuhrmanagement.

Rockwell Add-On-Profil (AOP)

Hardy Process Solutions bietet ein Höchstmaß an Integration mit Rockwell Automation® PLCs, mit Backplane-Integration und Add-on-Profilen (AOPs). Diese Integrationstools wurden entwickelt, um eine EINFACHE und nahtlose Einrichtung mit Rockwell PLCs und PACs unter Verwendung von RSLogix® oder Studio 5000® zu ermöglichen.

Aktualisierungsrate

- 100 Aktualisierungen pro Sekunde (10 ms)

Auflösung

- Intern, 1:8.388.608

Eingang

- Bis zu acht 350-Ohm-Voll Wheatstone-Brücke, Dehnungsmessstreifen-Lastsensor/Zellen (5-Volt-Erregung) an einem Behälter

Nicht-Linearität

- 0,0015% des Skalenendwertes

Gleichtaktunterdrückung

- 110dB bei oder unter 60 Hz

Gleichtaktspannungsbereich

- Maximal 2,5 VDC (in Bezug auf die Erdung)

Backplane-Eingangsspannung

- 5 VDC und 24 VDC

Backplane-Strombelastung

- <1 Ampere bei 5 VDC

- 0,0125 Ampere bei 24 VDC (mit 4-350-Ohm-Wägezellen)

Backplane-Leistungsaufnahme

- < 5 W bei 5 VDC

- < .3W bei 24 VDC mit 4-350 Ohm Lastzellen

C2® Kalibrierungssignale

- Isolierung vom Digitalteil mindestens 1000 VDC

Kabellängen

- Maximal 1000 Fuß zugelassenes C2-Kabel

- Maximal 250 Fuß zugelassenes C2-Kabel (maximal 4 Lastsensoren) mit IT-Anschlussdose

C2® Maximale Kabellänge

- 1000' für C2, Nicht-C2 oder Summierkarte

- 250' für IT

Wägezellenerregung

- 5 VDC +/- 1,15 W maximal

- Isolierung vom Digitalteil mindestens 1000 VDC

Anzahl der Waagenkanäle

- HI 1756-1DF 1 Waagenkanal

- HI 1756-2DF 2 Waagenkanäle

Durchschnittswerte

- 1-255 vom Benutzer wählbar in Einzelschritten

- Ermittelt den Durchschnitt der aktuellen und der vorherigen N Proben, um den aktuellen Gewichtswert zu ermitteln

WAVERSAVER® Schwingungsfestigkeit

- Vom Benutzer wählbar

Ausgänge

- Zwei Halbleiter-DC- oder AC-Relais pro Waagenkanal - Nur für Widerstandslasten (Form A - Normalerweise offen)

DC-Relais

- 5 bis 30 VDC

- 0ºC bis 25ºC: maximaler Strom = 3A

- 0 ºC bis 40 ºC: max. Stromstärke = 2 A

- 0ºC bis 60ºC: max. Stromstärke = 1A

Minimale Last

- 2mA Strom

Betriebstemperaturbereich

- 0 bis 60º C (32º F bis 140º F)

Lagertemperaturbereich

- -40 bis 85 ºC (-40 bis 185 ºF)

Zertifizierungen

- UL

- CE

- RoHS 3 und REACH

Garantie

- Zwei Jahre Garantie auf Verarbeitungsfehler

Alle Spezifikationen können ohne vorherige Ankündigung geändert werden. Bitte wenden Sie sich an das Hardy-Werk oder besuchen Sie unsere Website, um die neuesten Spezifikationen zu erfahren.

Die Hardy-Prozess-Toolboxist eine Reihe von Produktivitätswerkzeugen, die industrielle Wägefunktionen unterstützen. Jedes Tool spart Zeit, erhöht die Genauigkeit, verbessert die Effizienz oder verringert das Risiko bei Prozesswägeanwendungen, einschließlich WAVERSAVER® zur Beseitigung von Vibrationen, C2® elektronische Kalibrierung und Integrated Technician®, um nur einige zu nennen.

Die HI 1756-nDF verfügt über die folgenden Toolbox-Technologien:

WAVERSAVER®-Schwingungsdämpfer

Die WAVERSAVER-Kerntechnologie von Hardy eliminiert die Auswirkungen von Umgebungsvibrationen auf das Gewichtssignal der Waage und liefert nur echte Daten für eine schnelle und genaue Gewichtsmessung.

C2® (oder eCAL) Elektronische Kalibrierung

Das Hardy C2® ( oder eCAL, wie es in China genannt wird) ermöglicht eine schnelle und einfache elektronische Kalibrierung eines Wägesystems, ohne dass schwere Prüfgewichte benötigt werden.

INTEGRATED TECHNICIAN® Bedienerdiagnose

Die Kernfunktion INTEGRATED TECHNICIAN (IT) von Hardy unterstützt Sie bei der Fehlersuche in Ihrem Wägesystem und der Diagnose von Problemen über die Vorderseite des Geräts oder über die SPS. Diese Tests zeigen Systemgewichte, Spannungen und Pass/Fail-Anzeigen an, um ein Problem auf das Gerät, die Verkabelung oder die Sensoren zu beschränken und so die Wartungskosten zu senken.

FEED-MASTER

FEED-MASTERist eine Reihe von Softwaresteuerungen zur Steuerung von volumetrischen und gravimetrischen Dosierern.